SMR Lower Reactor Head, HIP 시뮬레이션으로 목표 형상을 구현하다

- cetatech

- 2025년 8월 24일

- 2분 분량

Hot Isostatic Pressing(HIP)은 고온·고압 환경에서 금속 분말을 치밀화(densification)하여 최종 형상을 만드는 핵심 공정입니다. 이 공정은 원자력, 에너지, 항공우주, 방산 등 고품질·고신뢰성이 요구되는 부품 제조에서 없어서는 안 될 기술입니다.

그러나 실제 생산 현장에서는 여전히 중대한 불확실성이 존재합니다. HIP 후 제품이 어떤 방식으로 변형될지, 치밀도가 어느 수준까지 올라갈지 예측하기가 쉽지 않습니다. 특히 수 미터급에 달하는 SMR(Small Modular Reactor) Lower Reactor Head와 같은 초대형 부품은 더욱 까다롭습니다. 초기 캔(Can) 형상을 얼마나 크게 스케일업해야 하는지, 두께가 불균일한 부분에서 얼마나 더 수축할지 등을 정확히 알지 못하면,

불필요한 과대 스케일업으로 인한 소재 낭비,

과도한 후가공 비용,

재가공·리워크 위험

이 뒤따르게 됩니다.

저희는 이러한 문제를 해결하기 위해 자체 개발한 세계 최초 분말야금공정 해석을 위한 전용 CAE 소프트웨어 PIM solver를 기반으로, 3차원 비등온(Non-isothermal) HIP CAE 해석을 수행하고 있습니다. 이 솔버는 단순한 2차원 축대칭 근사와 달리, 열구배(Temperature Gradient), 두께 변화에 따른 불균일 수축, 리브·보스 등 비축대칭 형상 까지 실제 공정처럼 반영하여 보다 정밀한 예측이 가능합니다.

즉, 저희가 제공하는 HIP 해석은 단순히 “결과를 추정하는 도구”가 아니라, 처음부터 목표 형상(Target)에 수렴하는 캔 설계와 공정 최적화를 가능하게 하는 핵심 기술입니다.

SMR Lower Reactor Head

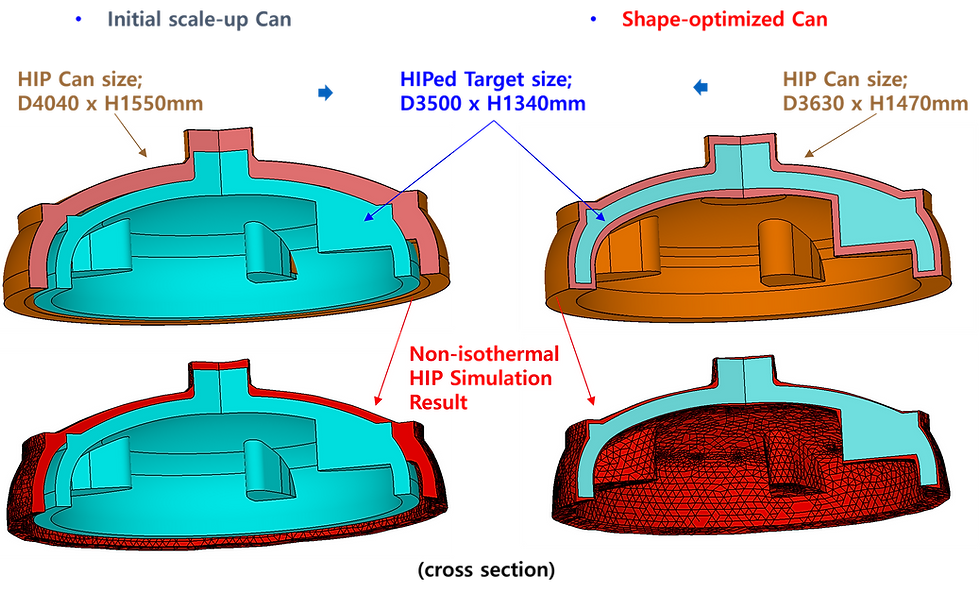

이번 해석 대상은 지름 약 3.5m, 높이 1.34m에 달하는 SMR(Small Modular Reactor) Lower Reactor Head입니다. 이와 같은 대형 부품의 HIP 공정에서는 단순한 경험이나 규칙 기반으로는 형상 변화와 밀도 분포를 정확히 예측하기 어렵습니다.

저희는 PIM solver 기반 3차원 비등온 HIP 해석을 통해 다음과 같은 시뮬레이션을 수행했습니다.

온도 분포 해석: 제품의 열구배를 공정 시간에 따라 추적

상대밀도 해석: 치밀화 변화를 공간적으로 예측

* 캔 변형 해석: HIP 과정에서 캔이 받는 압력·온도 조건에 따른 수축 및 변형량 분석

위 동영상의 시뮬레이션을 통해, HIP 후 최종 형상과 치밀도를 정밀하게 추정할 수 있었습니다.

결과 비교

일반적으로는 단순히 HIP 수축률만 고려해 캔을 스케일업하는 경우가 많습니다. 하지만 이러한 접근만으로는 최종 형상에 정확히 맞추기가 어렵습니다. 저희의 PM solver 기반 3D 비등온 해석을 적용한 결과, 최종 HIP 후 형상이 목표 치수와 거의 일치함을 확인했습니다. 즉, 단순한 경험적 스케일업이 아니라 시뮬레이션 최적화 설계를 적용했을 때 목표 형상에 정확히 수렴하는 결과가 나왔다는 점이 가장 큰 차별성입니다.

이번 해석을 통해 우리는 후가공 비용 절감, 공정 리스크 감소, 개발 사이클 단축, 그리고 소재 효율성 확보라는 네 가지 측면에서 분명한 개선 가능성을 확인했습니다.

즉, 단순한 경험적 추정이 아니라 저희가 자체 개발한 소프트웨어를 통한 3D 비등온 해석을 적용함으로써, 불필요한 가공을 줄이고 예상치 못한 변형으로 인한 리워크를 최소화하며, 개발 속도를 앞당기는 동시에 원재료 사용량까지 절감할 수 있을 것으로 기대하고 있습니다.

댓글